非标自动化设备通过定制化设计和技术创新,为五金行业提供了针对性的生产优化方案。以下从核心问题解决及具体方案两方面进行说明:

一、解决的核心问题

- 生产效率低下与人工成本高

传统五金制造依赖人工操作,存在装配速度慢、工序衔接不畅等问题。尤其在小批量多品种生产中,频繁换线导致设备利用率不足50%。 - 产品精度与一致性不足

五金件加工涉及冲压、焊接等高精度工艺,人工操作易出现尺寸偏差(如门窗铰链孔位误差>0.5mm),导致装配失效。 - 柔性生产能力缺失

市场对五金产品多样化需求增加(如锁具规格达200+种),传统产线难以实现快速换型,平均换线耗时超4小时。 - 质量管控与追溯困难

人工检测漏检率高达3%-5%,且无法实现生产数据全流程追溯,质量问题难以定位。

二、主要解决方案与技术实现

- 模块化智能生产线设计

- 技术架构:采用可重构PLC控制系统,支持冲压、折弯、焊接等工艺模块自由组合,换型时间缩短至30分钟内。

- 案例:某锁具厂商引入模块化产线后,兼容5种锁体生产,设备利用率提升至85%。

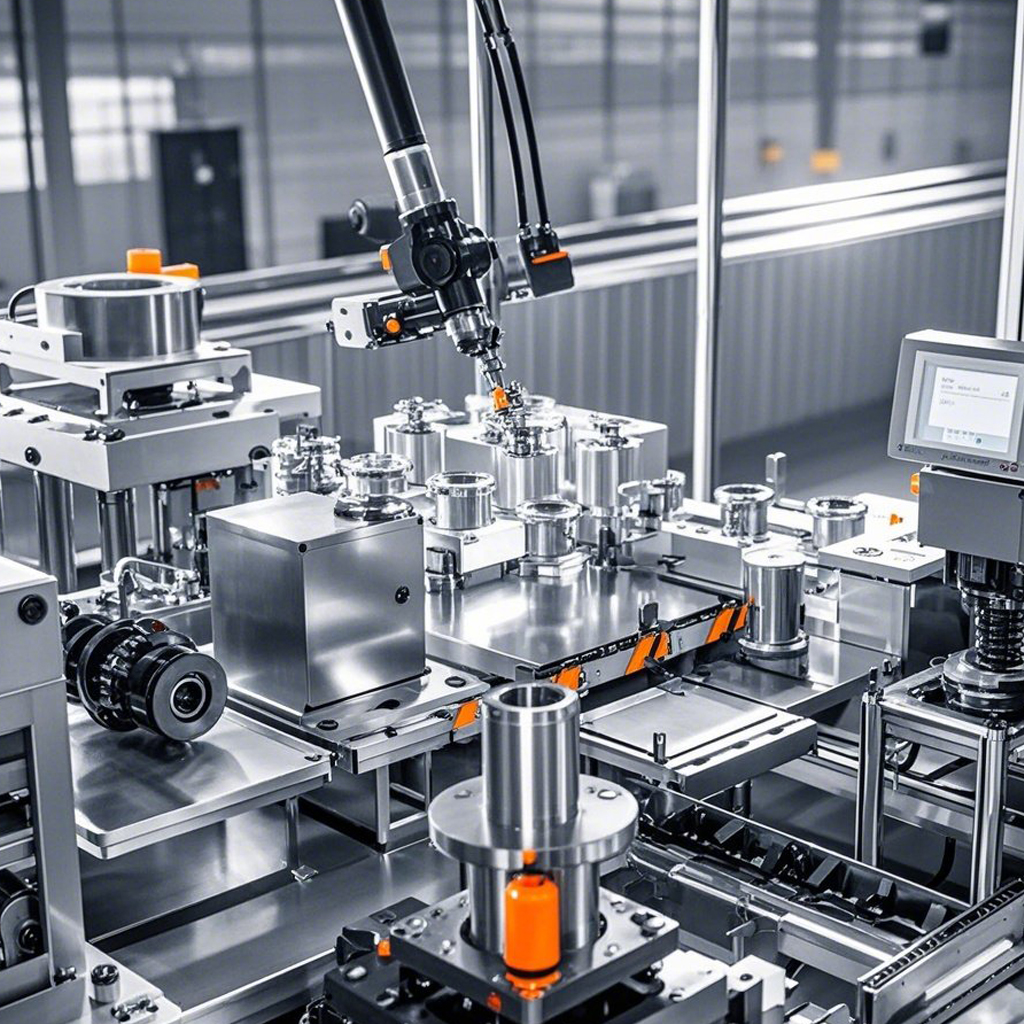

- 机器人协同作业系统

- 应用场景:

- 六轴机器人实现金属板材自动上下料,定位精度±0.02mm;

- 协作机器人完成精密螺丝锁附,扭矩控制误差≤0.01N·m。

- 效益:人力成本降低60%,生产效率提升2倍。

- 应用场景:

- 视觉检测与数据追溯

- 技术方案:

- 部署工业相机+AI算法,实现五金件表面缺陷(划痕、氧化)实时检测,准确率≥99.5%;

- 通过MES系统集成RFID标签,记录从原材料到成品的全生命周期数据。

- 技术方案:

- 柔性夹具与智能仓储

- 创新设计:

- 磁吸式夹具支持30秒内切换不同规格工件,适配铰链、支架等异形件加工;

- AGV+立体仓库实现物料自动配送,库存周转率提升40%。

- 创新设计:

- 能效优化与预测性维护

- 技术实施:

- 在冲压设备中加装能耗监测模块,通过边缘计算优化电机运行参数,单机年节电1.2万度;

- 利用振动传感器+机器学习预测设备故障,维护成本降低35%。

- 技术实施:

三、典型应用场景

- 门窗五金自动化装配线

- 集成视觉定位系统,实现合页自动装配与开合测试,良品率从92%提升至98.5%。

- 锁具零部件智能加工

- 通过CNC+机器人协同作业,完成锁芯精密铣削与弹簧组装,生产节拍缩短至15秒/件。

- 金属冲压无人化车间

- 全自动送料-冲压-分拣系统,支持24小时连续作业,产能提升300%。

四、实施效益与行业趋势

- 经济效益:企业ROI周期可缩短至18-24个月,综合成本下降25%-40%;

- 技术趋势:

- 数字孪生技术实现设备虚拟调试,开发周期压缩30%;

- 5G+工业互联网推动远程运维,故障响应效率提升50%。

![南冠自动化-非标自动化机械_非标设备组装检测设计[技术厂家]](http://www.gdnanguan.com/wp-content/uploads/2025/03/2025031019151489.png)