非标自动化解决方案通过定制化设计和技术创新,为医疗行业提供针对性优化,解决传统生产中效率低、质量不稳定等痛点,同时满足医疗领域对洁净度、安全性的特殊需求。以下是核心问题解决及典型方案说明:

一、解决的核心问题

- 生产效率与人工成本压力

传统医疗器械生产依赖人工操作,如注射器组装、试剂分装等工序效率低,且人工成本占比高达40%。例如,人工检测漏检率可达3%-5%,而自动化设备可提升至99.5%以上。 - 产品质量一致性不足

医疗设备对精度要求极高(如心脏支架加工精度需达±0.01mm),人工操作易导致尺寸偏差或污染风险。 - 洁净生产环境控制困难

植入物、注射器等产品需无菌生产,传统车间人工作业易引入微生物污染,导致产品合格率仅85%-90%。 - 数据追溯与合规管理缺失

手工记录难以满足医疗行业严格的追溯要求(如FDA 21 CFR Part 11),质量问题定位平均耗时3天。

二、核心解决方案与技术实现

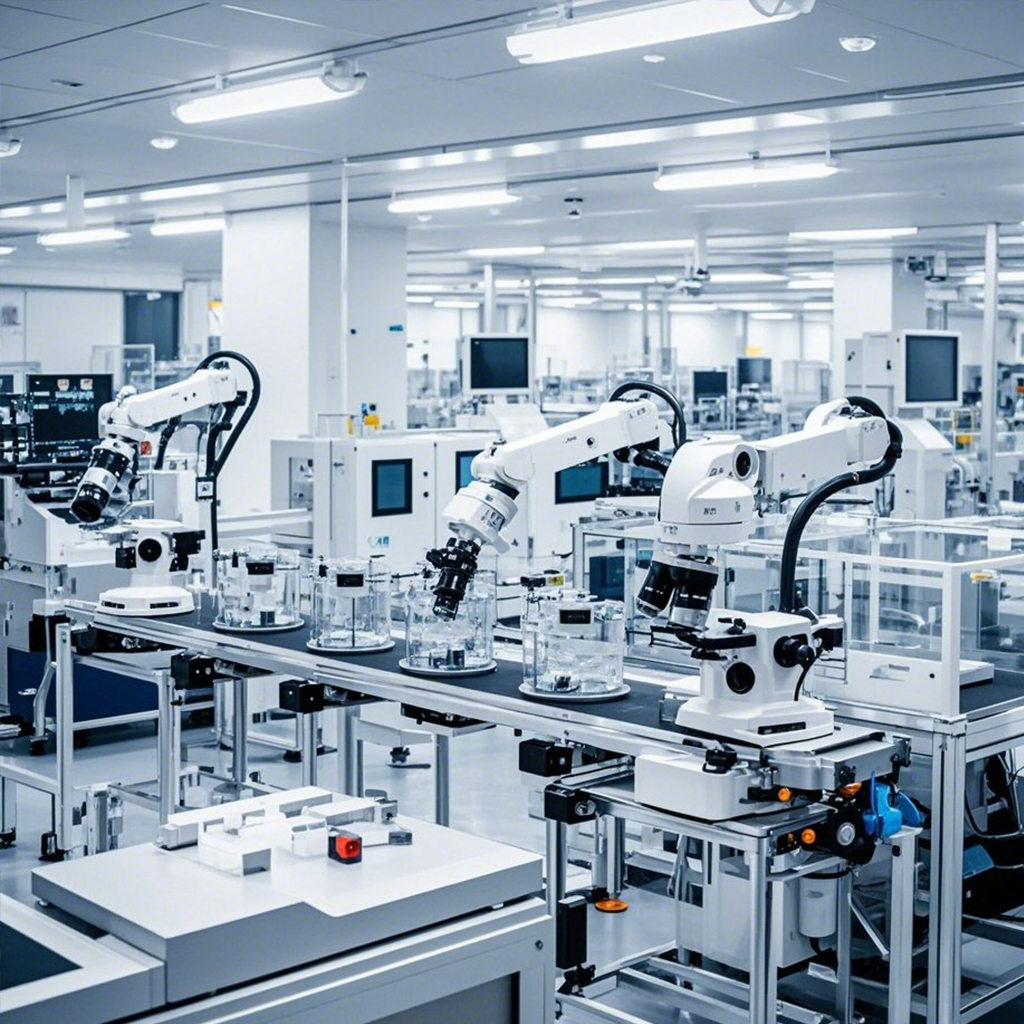

- 模块化洁净产线设计

- 技术架构:采用可重构PLC系统+HEPA过滤装置,满足ISO 14644-1 Class 7级洁净标准,支持注射器、输液管等多品类混线生产。

- 案例:某头部企业引入模块化产线后,兼容5种规格注射器生产,换型时间缩短至20分钟,设备利用率提升至90%。

- 机器人协同无菌作业

- 应用场景:

- 协作机器人完成精密试剂分装,精度达0.1μL,污染风险降低99%;

- 六轴机器人实现植入物(如人工关节)的自动化抛光,表面粗糙度Ra≤0.2μm。

- 效益:人力成本降低60%,生产节拍提升3倍。

- 应用场景:

- AI视觉检测与追溯系统

- 技术方案:

- 部署高分辨率工业相机+深度学习算法,实时检测器械表面微裂纹(识别精度0.02mm²);

- 集成RFID标签+MES系统,实现从原材料到成品的全生命周期追溯,符合GMP规范。

- 技术方案:

- 特种材料加工技术

- 创新设计:

- 钛合金手术器械激光切割系统,切口精度±0.005mm,热影响区≤50μm;

- 耐腐蚀机械臂用于化学试剂灌装,耐受pH 1-14环境。

- 创新设计:

- 远程运维与预测性维护

- 技术实施:

- 通过振动传感器+边缘计算预测设备故障,维护响应时间缩短至2小时;

- 5G+数字孪生技术实现设备远程调试,停机时间减少30%。

- 技术实施:

三、典型应用场景

- 诊断设备精密组装

- 血液分析仪自动化产线集成六维力控机械手,实现微流控芯片0.01N级精密装配,良品率从88%提升至99.3%。

- 高值耗材无菌包装

- 心脏支架全自动包装系统采用真空吸附+UV灭菌技术,微生物检出率<0.1CFU/件,满足FDA无菌要求。

- 实验室自动化

- 智能PCR仪生产线实现试剂管自动开盖、分液、封膜,单批次处理量提升至5000管/小时,误差率<0.1%。

四、实施效益与发展趋势

- 经济效益:ROI周期缩短至18-24个月,综合成本下降30%-50%;

- 技术趋势:

- 数字孪生虚拟验证:设备调试周期压缩40%;

- 多模态AI融合:结合声纹检测与视觉识别,实现设备故障预判准确率≥95%

![南冠自动化-非标自动化机械_非标设备组装检测设计[技术厂家]](http://www.gdnanguan.com/wp-content/uploads/2025/03/2025031019151489.png)